Zeytin Yağı Üretim Sistemleri

Yüksek üretim maliyetleri, özellikle hasat sürecinde, son 30 yıl içinde zeytin bahçelerinin tasarımını değiştirmiştir. Geleneksel ağaç aralıkları olan 25 feet (7.6 m) artık nadiren tercih edilmektedir. Modern zeytin üreticileri, ağaçları daha sık dikerek, yüksek yoğunluklu sistemde 250 ağaç/akre (617 ağaç/hektar), süper yüksek yoğunluklu sistemde ise 900 ağaç/akre (2224 ağaç/hektar) dikmektedir. Daha fazla ağaç, erken dönemde verim almayı sağlasa da, tam üretimde verim eşit olmaktadır. Yüksek yoğunluklu sistem, eğimli arazilerde mekanik sallar ve el yöntemleriyle hasat yapılmasını sağlar. Süper yüksek yoğunluklu sistem ise düz arazilerde kullanılabilir ve yalnızca kompakt zeytin çeşitleriyle uyumludur. Bu sistemin kurulum maliyeti daha yüksek olsa da, üretim maliyetleri genellikle daha düşüktür.

Geleneksel ve Yüksek Yoğunluklu Sistemler

Geleneksel üretim sistemi, eski Akdeniz tarım alanlarında 25 ila 60 feet (7.6-18.3 m) mesafeyle dikilen ağaçları içerir. Bu sistemde verim, 0.5-2 ton/akre (1.1-4.5 ton/hektar) arasında değişir ve ağaçların tam üretime geçmesi uzun yıllar sürebilir. Hasat verimsizdir, genellikle elle veya uzun sopalarla yapılır. Yüksek yoğunluklu sistem ise 1980’lerin başlarında, sulama yapılan arazilerde verimi artırmak amacıyla kullanılmaya başlanmıştır. Bu sistemde ağaçlar, ağaç başına 100 ila 340 adet arasında dikilir ve daha erken dönemde verim alınır. Bu sayede, verimler artar ve hasat daha verimli hale gelir. Ancak ağaçlar 8-10 yıl arasında tam üretime ulaşır ve hasat maliyetleri yüksek olabilir.

Süper yüksek yoğunluklu (SHY) zeytin üretim sistemi, özellikle Katalonya, İspanya’da başarıyla uygulanmaya başlanmıştır. Bu sistemde, zeytin ağaçları 0.9-1.5 metre arayla sıralanır, rowlar arası ise 3.7-3.9 metre olarak belirlenir. Toplamda 670 ile 1210 ağaç/akre arasında yoğunluk sağlanır. En yaygın kullanılan zeytin çeşitleri ‘Arbequina’, ‘Arbosana’ ve ‘Koroneiki’dir. Bu çeşitler, dik büyüyen yapıları ve az sayıda büyük yan dal üretmeleriyle bilinir. Ayrıca erken yaşta meyve vermeye başlarlar ve her yıl düzenli ürün verirler.

‘Arbequina’ ve ‘Arbosana’ çeşitleri, erken meyve vermeleri ve yüksek verimleri ile bilinir. ‘Koroneiki’ ise, Yunanistan’ın birincil yağlık zeytin çeşidi olup, yıllık yüksek ürün ve kaliteli yağ üretimi sağlar. Bu çeşitlerin tümü, SHY sisteminde düşük dal büyümesi ve kompakt yapılarıyla başarılıdır.

Süper yüksek yoğunluklu zeytin bahçeleri, 2. yılda meyve vermeye başlar ve 4-5 yılda tam verime ulaşır. Verim seviyeleri 1.2 ile 7.8 ton/akre arasında değişir, ancak sistemin sürdürülebilirliği hala belirsizdir. Uzun vadeli verimliliği ve ağaçların bakımı konusunda bazı belirsizlikler bulunmakta, özellikle ağaçların boyutunu kontrol etmenin ve iç gövdeye ışık geçişini sağlamak için yapılan düzenlemelerin doğru yapılması gerekmektedir. Bunun yanı sıra, bu sistemin verimli olabilmesi için çok teknik bilgi ve beceri gereklidir.

Süper yüksek yoğunluklu sistemde, zeytinler genellikle büyük, tek taraflı veya üstten tarama makineleriyle toplanır. Ancak bazı bölgelerde, daha dik arazilerde elle ya da yardımcı elle toplama yöntemleri kullanılır. Bu sistemin avantajı, verimliliği artırması ve üretim maliyetlerini düşürmesidir. Yüksek yoğunluklu dikim sayesinde, daha fazla ağaç daha kısa sürede verime geçer ve meyve toplama daha verimli hale gelir.

Yine de, bu sistemin başarıya ulaşabilmesi için doğru toprak yönetimi, su dengesi, budama ve hastalık kontrolü gibi teknik süreçlere dikkat edilmesi gerekir. Ayrıca, başta zeytin çeşitlerinin seçimi ve ağacın boyutunun kontrolü gibi önemli hususlar da göz önünde bulundurulmalıdır. Süper yüksek yoğunluklu bahçelerde daha fazla yatırım gereklidir, çünkü daha fazla ağaç, daha sık sulama ve özel trellis sistemleri gerektirir.

Sonuç olarak, bu sistemin uzun vadeli başarısı hakkında hala bazı şüpheler olsa da, düşük maliyetli üretim sağladığı ve Avrupa’dan gelen ithalatlarla rekabet edebilmesi açısından oldukça umut vericidir. Yine de, bu sistemin daha geniş çapta uygulanabilirliği konusunda kesin sonuçlar almak için daha fazla araştırma ve gözlem yapılması gerekmektedir.

Zeytinlerin yağa işlenmesi, yüksek kaliteli bir yağ elde etmek için önemlidir. Zeytinler, meyve kabuklarını kırmadan toplanmalı ve hasattan 12 ila 24 saat içinde işlenmelidir. Meyveler kaliteye göre ayrılmalı ve her kalite ayrı işlenmelidir

Yıkama ve Yaprak Temizleme

Çoğu zeytin yağı tesisi, zeytinleri titreşimli bir ekran ve hava üfleyici üzerinden geçirerek yapraklar ve diğer yabancı maddeleri temizler. Zeytinler, ancak yere düşen ya da pestisit kalıntısı olan meyveler yıkandığında, ekstra nemin yağın verimliliğini düşürebileceği unutulmamalıdır. Yıkama sonrası elde edilen yağlar genellikle daha az acı ve keskin olur, ancak meyvemsi aroması zayıflar (Civantos, 1999; Hermoso Fernández et al., 1998).

Öğütme ve Ezme

Zeytinler, hücreleri kırarak yağın serbest kalmasını sağlamak için ezilir. Zeytin ezme işlemi için iki ana makine türü kullanılır: taş değirmeni ve çekiçli değirmen. Çoğu zeytin, çekirdekleriyle birlikte ezilir ve çekirdek parçalarının büyüklüğü, ezilen hamurun incelik derecesini belirler.

Taş Değirmeni

Taş değirmeni, en eski yöntem olup, taş bir taban ve metal bir leğende dikey bir değirmen taşından oluşur. Bu makineler, meyveleri yaymak ve ezme hamurunu döndürüp dışarı atmak için kazıyıcılar ve paletler kullanır. Taş değirmeninin yavaş hareketi, hamuru ısıtmaz ve daha az emülsiyon oluşmasına yol açar, bu da yağın daha kolay çıkarılmasını sağlar. Ancak bu yöntemin dezavantajları, makinenin hacimli olması, yavaş işlemesi ve sürekli çalışamamasıdır. Son 20 yılda çoğu taş değirmeni, verimsiz oldukları için kullanılmamaktadır, ancak bazı üreticiler, güçlü aromalı zeytin türleri için bu yöntemi tercih etmektedir.

Çekiçli Değirmeni

Çekiçli değirmenler, yüksek hızda dönen metal bir gövdeye sahip olup, zeytinleri metal bir elekle çarparak öğütür. Bu değirmenlerin en büyük avantajı, hızları ve sürekli çalışabilme özellikleridir, bu da yüksek verim, kompakt boyut ve düşük maliyet sağlar. Ancak, hızlı öğütme işlemi, yağ ve suyun hamur içinde daha fazla emülsiyonlaşmasına ve yüksek sıcaklıklara yol açar. Çekiçli değirmenlerden elde edilen yağlar genellikle daha güçlü aromalıdır, çünkü meyve daha fazla parçalanır. Çekiçli değirmenin elek ağı büyüklüğü, sezon ilerledikçe değişir ve zeytinler olgunlaştıkça daha yumuşak hale gelir (Alba Mendoza, 2001; Civantos, 1999; Di Giovacchino et al., 2002b).

Hamurun Karıştırılması (Malaksasyon)

Malaksasyon, yağı ayırmak için hamurun hazırlanması sürecidir. Ezme işlemi sırasında oluşan emülsiyonu tersine çevirmek için yapılır ve özellikle çekiçli değirmenle elde edilen hamurda önemlidir. Karıştırma işlemi, yağın daha büyük damlacıklar oluşturmasını ve yağ-suya emülsiyonunun azalmasını sağlar. İdeal olarak, malaksatör, karıştırılmamış hiçbir kısmın kalmaması için hamurun tamamen karışmasını sağlar. Hamur 30 ila 60 dakika boyunca yavaşça karıştırılır. Malaksasyon sırasında hamurun sıcaklığı çok önemlidir. Sıcaklık, 80 ila 86 °F (26.6–30 °C) olmalıdır, bu sıcaklık hala dokunmaya soğuk olup yağın viskozitesini iyileştirir ve ekstraksiyon verimliliğini artırır.

Yağ Çıkartma ve Filtrasyon

Zeytin hamurunun işlenmesi sırasında, yağın verimliliği ve kalitesi üzerinde önemli etkiler yaratabilecek sıcaklıklar vardır. 86 °F (30 °C)’nin üzerindeki sıcaklıklar, meyve aromalarının kaybı, acılığın artması ve astringensinin yükselmesine yol açabilir. Zeytin yağı üretiminde son trendlerden biri, oksijenin hamurdan uzak tutulmasıdır. Bu, karıştırma tanklarının yüzeyine azot püskürtmek veya özel malaksasyon tanklarında oksijenin vakumla çıkarılmasıyla yapılabilir. Oksijenin sınırlanması, polifenollerin parçalanmasını önlemeye yardımcı olur; bu bileşikler, zeytinyağının önemli tat bileşenlerindendir (Alba Mendoza, 2001; Di Giovacchino et al., 2002a; Hermoso Fernández et al., 1998).

Yağın Çıkarılması

Bir sonraki adım, hamurdan ve meyve-su karışımından yağın ayrılmasıdır. Yağ, presleme, santrifüj, seçici filtrasyon ya da bu yöntemlerin kombinasyonlarıyla çıkarılabilir.

Geleneksel Pres

Presleme, yağ çıkarma işleminin en eski yöntemlerinden biridir. Bu yöntem, her biri yaklaşık 1.25 cm kalınlığında hamurla kaplanmış filtre matlarının üst üste konulması ve metal disklerle ayrılmasıyla uygulanır. Merkezi boş bir çivi, çıkan yağı ve suyu her iki yönde dışarı çıkarmayı sağlar. Ancak bu işlem, diğer yöntemlere göre daha fazla iş gücü gerektirir ve döngü sürekli değildir, filtre matları kolayca kirlenebilir, bu da fermantasyon ve oksidasyon hatalarına yol açabilir. Bu nedenle geleneksel presler giderek kullanılmamaktadır (Alba Mendoza, 2001).

Seçici Filtrasyon: Sinolea İşlemi

Bu işlemde, hamura baskı yapılmaz. İşlem, yağın metal yüzeylere yapıştığı ilkeye dayanır. Paslanmaz çelik bıçaklar, hamura batırılır; yapışan yağ, bıçaklardan damlayarak ayrı bir konteynıra geçer ve katı maddeler ile su geride kalır. Bu, benzersiz bir kaliteye sahip hafif “serbest akış” yağı üretir. Ekipman karmaşıktır, sık temizlik ve bakım gerektirir ve hamurun sabit bir sıcaklıkta tutulması için sürekli bir ısı kaynağına ihtiyaç duyar. Yağda meyve-suyu görünmeye başladığında, çıkarma işlemi durdurulur (Alba Mendoza, 2001).

Santrifüj Dekanterleri: Üç Aşamalı ve İki Aşamalı

Tarihi olarak, zeytin hamuru ya da zeytinyağı suyu, yağın üst kısma çıkıp sıyrılabileceği zamana kadar bekletilirdi. Ancak bu işlem, yağın enzimlerle uzun süre temasta olmasına ve fermente olmasına yol açarak hatalı yağlara neden olabilir. Modern santrifüjler, büyük yatay santrifüjler olup, zeytin hamurunu katı maddeler ve sudan çok daha kısa sürede ayırır. Santrifüjler dakikada yaklaşık 3000 dönüş hızında döner. Üç aşamalı sistemde, hamurun akışını sağlamak için su eklenir, ancak bu, bazı tat ve antioksidanların kaybolmasına neden olur.

1990’ların başlarında, iki aşamalı santrifüjler tanıtıldı. Bunlar da büyük santrifüjlerdir, ancak su eklemeye gerek yoktur ve yağın polifenol içeriklerinin daha fazla korunmasına olanak tanır. İki aşamalı sistemle çıkarılan yağlar, daha yüksek meyvemsi, yeşil tatlar, acılık ve genel tat sunar, ancak tatlılıkları daha azdır. Ayrıca, bu sistem neredeyse hiç atık su üretmez ve atık suyu üç aşamalı sisteme göre biyolojik oksijen talebine sahip daha düşüktür, ancak katı atık oldukça ıslak olup yönetimi daha zordur (Civantos, 1999; Hermoso Fernández et al., 1998).

Dikey Santrifüj

Dikey santrifüjler, santrifüjlerden iki kat daha hızlı döner ve dört kat daha fazla ayırma kuvveti sağlar. Bu ekstra ayırma işlemi, yağdan katı maddeleri ve suyu daha da uzaklaştırır. Genellikle, yağın temizlenmesi için taze ılık su eklenir, bu da fazları daha fazla ayırır. Üç aşamalı sistem işleyicileri, yağın ayrılması için iki santrifüj kullanır: biri dekantörden çıkan “ıslak” yağı, diğeri ise dekantörden çıkan meyve-suyu ile ayırır (Alba Mendoza, 2001).

İşleme Atıkları

Zeytinyağı üretiminin yoğun olduğu ülkelerde, premium kalite yağ çıkarma atıkları, çözücülerle ek yağ çıkarma amacıyla kullanılabilir. Ancak, Kaliforniya’da şu an pomace yağı üretmek için herhangi bir çözücü ekstraksiyon tesisi bulunmamaktadır.

Yağ Filtrasyonu, Depolama ve Şişeleme

İşlemeden sonra, yağ 1-3 ay boyunca depolanmalı, böylece kalan partiküller ve meyve-suyu çökeltilir. Bu, şişelerdeki tortuları ve yağın işleme suyu kalıntılarıyla temasını önler, bu da tat bozulmalarına yol açabilir. Bazı yağlar, şişelemeden önce, kalan meyve-suyu ve askıda bulunan katı maddeleri temizlemek için filtrelenir. “Yeni” yağlar, işlendikten hemen sonra şişelenip satıldığında hızla tüketilmelidir (yaklaşık 6 hafta içinde), çünkü şişedeki tat değişikliklerini engellemek için hızlı tüketim gereklidir. Premium kalite yağlar, paslanmaz çelikte depolanmalı ve sabit bir sıcaklıkta, 45 ila 65 °F (7.2–18.3 °C) arasında tutulmalıdır (Alba Mendoza, 2001; Hermoso Fernández et al.).

Zeytinyağlarının Duyusal Değerlendirilmesi

Zeytinyağlarının duyusal değerlendirilmesinin bir amacı, yağların, meyve saklama, işleme, zararlı organizmalar, yağ saklama veya üretim sorunları nedeniyle herhangi bir kusur içerip içermediğini belirlemektir. Zeytinyağında, sirke kokusu veya fermente olmuş bir tat olmamalıdır. Ayrıca, yağın bayatlamış ya da başka türde bir kötü tat içermemesi gerekir; bu tür tatlar zeytinden kaynaklanmamalıdır. İnsan duyusal değerlendirmesi, bazı zeytinyağı özellikleri için laboratuvar ekipmanlarından 100 kat daha doğrudur. Aroma ve tat çok karmaşıktır ve laboratuvar ortamında belirlenmesi mümkün değildir. Ayrıca, dil, analitik olarak ölçülmesi zor olan doku farklarını da tespit edebilir.

Zeytinyağlarının duyusal değerlendirilmesinin ikinci amacı, yağın, zeytin türünün veya karışımının çeşitliliğine bağlı olarak, meyvemsi ve zeytinyağının karakteristik özelliklerinin yoğunluğunu açıklamaktır. Zeytinyağı, kullanılan zeytinlerin türüne göre meyvemsi bir tat sunmalıdır. Zeytinyağlarında genellikle acılık ve keskinlik bulunur, özellikle yeni yapılanlarda. Bunlar kusur değildir ve yağlar olgunlaştıkça bu özellikler yumuşar (Alba Mendoza et al., 1997; Harwood ve Aparicio, 2000; Uluslararası Zeytinyağı Konseyi, 1996; Kiritsakis et al., 1998; Uceda Ojeda, 2001).

Uluslararası Zeytinyağı Konseyi, aşağıdaki zeytinyağı özelliklerini tanımlar:

Standart: Pozitif Özellikler

- Meyvemsi: Yağın tipik kokuları, kullanılan zeytin türüne bağlıdır ve sağlıklı, taze zeytinlerden gelir. Bu tat, doğrudan burun yoluyla ya da burun arkasından algılanır (retranasal).

- Acı: Olgunlaşmamış zeytinlerden elde edilen yağın karakteristik tadıdır. Dilin arkasında algılanır.

- Keskin (Pikant): Bazı zeytin türlerinin veya olgunlaşmamış zeytinlerden yapılan yağların karakteristik bir dokusal hissidir. Genellikle boğazda hissedilir.

Standart: Negatif Özellikler

- Kötü kokulu (Fusty): Zeytinlerin, anaerobik fermantasyonun ileri aşamalarına uğramış ve yığınlarda saklanmış olmasından kaynaklanan yağın karakteristik tadıdır. Bu tat, oleik asidin 10-hidroperoksidinin ve fermantasyon sonucu oluşan izoamil alkolün çürümesinden üretilen n-oktan ile ilişkilidir.

- Maya kokulu (Musty): Yağların, birkaç gün boyunca nemli ortamlarda saklanan meyvelerden elde edilmesiyle oluşan küflü tat.

- Çamurlu tortu: Tanklar ve varillerde tortularla uzun süre temas eden yağın karakteristik tadıdır.

- Şarap–Sirke kokulu (Winey-Vinegary): Bazı yağların, zeytinlerdeki aerobik fermantasyon nedeniyle sirke veya şarap kokusu almasıyla ortaya çıkar. Bu, asetik asit, etil asetat ve etanol oluşumuna yol açar.

- Bayat: Yağların oksidasyon ve hidroperoksitlerin aldehitler, ketonlar, asitler, alkol, laktonlar, furanlar ve esterler gibi bileşiklere parçalanmasıyla elde edilen tat. Bu bileşikler, zeytinyağında hoş olmayan kokulara neden olur (örneğin, vernik, mum, macun, eski boyalar).

- Isınmış veya Yanmış: İşleme sırasında aşırı ya da uzun süreli ısınmanın sebep olduğu yağın pişmiş karakteristik tadı.

- Saman veya Odunsu: Zeytinlerin kurutulmuş veya dondurulmuş olmasından kaynaklanan yağın karakteristik tadı.

- Yağlı: Yağın, dizel yağı, yağ veya mineral yağ gibi tatlarla benzer bir tat vermesi.

- Sebze suyu: Yağın, uzun süre sebze suyu ile temasta kalması nedeniyle aldığı tat.

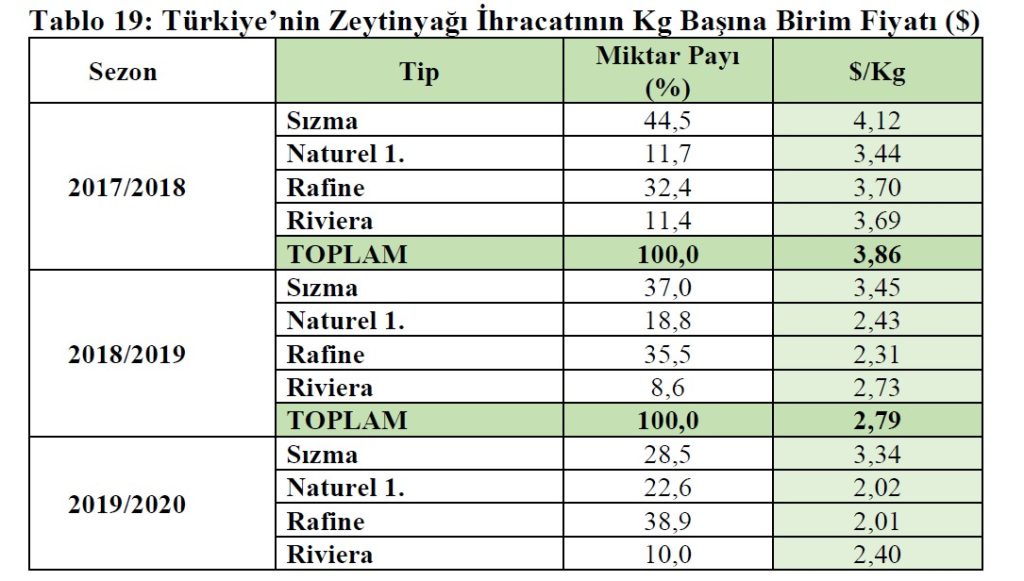

Türkiye zeytinyağı ihracatında önemli bir konuma sahip.